Plitko ognjište

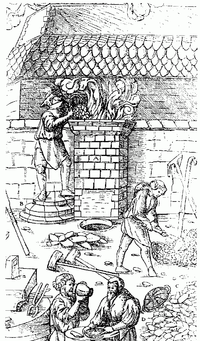

Plitko ognjište je vrsta nekadašnje peći u kojoj se topila željezna ruda, korištenjem drvenog ugljena koji je reducirao željezove okside (uglavnom hematit) u željezo, a proizvod je bio spužvasto željezo, koje je bilo upotrebljivo tek nakon kovanja, a konačni proizvod je bio kovano željezo.

Plitko ognjište je bilo vrlo jednostavne konstrukcije. Sastojalo se od gnijezda oslonjenog na jedan zid, kroz koji je prolazila mlaznica mijeha za raspirivanje vatre. Gnijezdo se je ispunilo izmjenično slojevima željezne rude i drvenog ugljena, koji su se zatim zapalili. Puhanjem zraka kroz mijeh povisila bi se temperatura, tako da bi iz drvenog ugljena nastajao ugljikov monoksid, koji je vezao kisik iz željezovih oksida (uglavnom hematit), te se dobivalo spužvasto željezo i ugljikov dioksid. Pri tome je dobar dio željeza i dalje ostao vezan s kisikom (željezovi oksidi), te zajedno s nečistoćama kao tekuća troska otjecao iz ognjišta. Spužvasto željezo se skupljalo na dnu ognjišta sve dok ga ne bi potpuno ispunilo, pa bi se izvadilo i kovanjem bi se istiskivali ostaci troske i nečistoća (kovano željezo). Omjer između težine željezne rude i drvenog ugljena je bio otprilike 1 : 4. Ovim postupkom se dobivalo tek oko 12,5% željeza iz željezne rude, a težina spužvastog željeza je iznosila do 70 kilograma. Ovakva plitka ognjišta su se održala u Štajerskoj i Šleziji sve do 18. stoljeća. [1]

Povijest[uredi | uredi kod]

U sklopu složenog metalurškog procesa dobivanja bakra, odnosno bronce iz malahita, njegovim taljenjem u naročitim pećima, čovjek je usput upoznao i željezo. Malahitu bi se, naime, kao taljivo dodavala i željezna ruda. Osim što bi potpomagala redukciju malahita, ona bi na sebe vezivala raznorazne nepoželjne čestice pijeska koje su bile sastavni dio malahita. Po završetku taljenja obrazovala bi se šljaka, koju je, nakon što bi se talina ohladila, bilo lako odvojiti od bakra. Ta je šljaka sadržavala komade željeza, koje je, međutim, bilo vrlo porozno, nalik na spužvu, po čemu je i nazvano spužvasto željezo. Pod udarcima čekića ponovno zagrijanog spužvastog željeza ostatak bi šljake otpao, a željezo postalo kompaktnije. Tako bi se dobilo skoro čisto željezo, koje danas nazivamo kovanim željezom. Željezo u čistom stanju, međutim, mekše je od bronce, a k tome u dodiru s vlažnim zrakom brzo oksidira, tj. hrđa. Stoga drevim metalurzima nije ni moglo biti naročito zanimljivo – sve dok nije izumljen način da se dobije tzv. „dobro željezo“. [2]

Pougljičenje željeza[uredi | uredi kod]

"Dobro željezo" proizvodilo se ponavljanjem nekoliko ciklusa koji su se sastojali od zagrijavanja komada spužvastog željeza na temperaturu od oko 1200 °C, da bi omekšalo, a zatim udaranja čekićem, da bi se uklonila šljaka, a željezo sabilo. Zagrijavanje se obavljalo u posebnim pećima na drveni ugljen. Tom je prilikom željezo dolazilo u doticaj s ugljikovim monoksidom, kao produktom nepotpunog izgaranja drvenog uglja. To je pak pogodovalo difuziji ugljika u površinski sloj željeza. Kao rezultat nastajala bi slitina željeza i ugljika (čelik) bitno tvrđa i od bronce, čak i ako bi udio ugljika bio svega 0,5%. Pronađen je, dakle, čelik. Njegova su se mehanička svojstva također mogla poboljšati plastičnom deformacijom. Povrh toga, ljudi su već u ono doba morali primijetiti da se pougljičenjem ograničenim samo na površinski sloj, npr. oštrice mača ili vrška alata, postiže vrlo povoljna kombinacija visoke površinske tvrdoće s dobrom duktilošću (žilavost) unutrašnjosti, jezgre, izratka. Opisana metoda selektivnog pougljičavanja u biti odgovara suvremenom postupku cementiranja. Uloga ugljika u promjeni svojstava željeza, odnosno čelika, onodobnim metalurzima naravno nije bila poznata. Znanje i vještina izrade dobrog oružja ili alata stjecali su se iskustvom.

Kaljenje i popuštanje željeza[uredi | uredi kod]

Zahvaljujući daljnjim dvjema otkrićima, mehanička svojstva čelika dodatno su se mogla poboljšati. Prvo je kaljenje, tj. brzo ohlađivanje crveno užarenog pougljičenog željeza u hladnoj vodi. Ovim postupkom bitno se povisuje tvrdoća obratka, tako da on ponekad čak postane krhak. Takav bi, primjerice, kaljeni mač lako puknuo ili se čak raspao na više dijelova. Drugo otkriće odnosi se na kratkotrajno ponovno zagrijavanje prethodno zakaljenog čeličnog obratka na temperaturu od oko 600 °C. Tim mu se tzv. popuštanjem djelomično vraća prvobitna duktilnost i smanjuje krhkost na račun izvjesnog smanjenja tvrdoće.

Sirovo željezo[uredi | uredi kod]

Opisani postupak proizvodnje željeza kao uzgrednog produkta pri proizvodnji bakra ili bronce potječe s Bliskog Istoka (Hetiti u Anatoliji), odakle je, po svemu sudeći, prenesen i u Kinu. I tamo se dakle isprva redukcijom željezne rude proizvodilo spužvasto željezo, koje bi se zatim pretvaralo u kovano željezo, da bi ga se onda pougljičilo i, moguće, kalilo i popuštalo. Za proizvodnju spužvastog željeza dovoljno je postići temperaturu od oko 1000 °C, što znači da temperatura pri tom postupku nikad nije bila dovoljno visoka da bi se željezo rastalilo.

Željezo se počelo dobivati iz ruda, najvjerojatnije hematita (Fe2O3), oko 1500. pr. Kr., najprije u Anatoliji, današnjoj Maloj Aziji, kao spužvasto željezo. U to vrijeme, zbog nedovoljne temperature primitivnih peći, nije bilo moguće dobivanje lijevanog željeza, već je nastajalo spužvasto željezo, koje se kovanjem pretvaralo u upotrebljiv metal. Nalazišta u Uru (Irak), te u Egiptu, svjedoče o ranom dobivanju željeza iz ruda. Jedan od prvih željeznih predmeta koji je dobiven topljenjem željezne rude potječe iz grobnice drevnog naroda Hati u Anatoliji i datira negdje oko 2500. pr. Kr. Željezo je u to vrijeme bilo nevjerojatno važan strateški materijal. Smatra se, da je pleme Hetita iz Male Azije postiglo svoju veliku vojnu moć upravo zbog rane proizvodnje željeznog oružja. U to je vrijeme cijena željeza bila veća od cijene zlata, a način njegovog dobivanja čuvao se kao najstroža tajna.

Drevna metalurgija željeza u Kini[uredi | uredi kod]

Vrlo brzo Kinezi su, međutim, u proizvodnji čelika krenuli svojim putem. Razvili su naime snažne mijehove za upuhivanje zraka u peć za taljenje rude (ubacivanje velikih količina zraka u peć pomoću naročitih mlaznica izumljeno je na Zapadu tek u 15. stoljeću; i tako je nastala visoka peć). Što je još važnije, Kinezi su povećavši dimenzije peći i bitno povećavši količinu drvenog ugljena kao izvora topline, osim temperature, povisili i koncentraciju ugljikovog monoksida unutar peći. To je pospješilo difuziju ugljika u željezo, čime se opet znatno snizilo talište šarže. (Kod eutektičkog sastava, koji sadrži 4,3 % ugljika, ono se snizuje na 1148 °C.) Konačan rezultat novih tehnoloških mjera bio je da se rastaljeno željezo, s visokim sadržajem ugljika, moglo lijevati poput bronce. Danas se takvo željezo izliveno izravno iz peći naziva sirovim željezom.

Željezo s visokim sadržajem ugljika prilično je tvrdo, ali i krhko, toliko da je gotovo neupotrebljivo za izradu oruđa ili oružja. Stoga je sirovo željezo zahtijevalo (i zahtijeva) dodatnu obradu. I njega su Kinezi izmislili, a sastojao se od uklanjanja viška ugljika. U tu bi svrhu odljevak od sirovog željeza zagrijali u prisustvu zraka na temperaturu između 800 i 900 °C. Kisik iz zraka reagirao bi s dijelom ugljika iz odljevka na njegovoj površini, a nastali ugljični monoksid lako bi se odvodio. Iz unutrašnjosti prema površini odljevka ugljik bi stizao jednako kako je tamo bio i dospio – difuzijom.

Kinezi su razvili još jedan važan metalurški postupak. On se odnosi na intenzivno miješanje taline željeza s visokim sadržajem ugljika, kako bi se pospješilo reagiranje kisika iz zraka s ugljikom iz taline. Time se već u talini udio ugljika mogao smanjiti do te mjere da bi nastao čelik (dakle ispod 2,03 % C). I taj je postupak na Zapadu, točnije u Engleskoj, izmišljen tek krajem 18. stoljeća. Osnovna prednost kineskog načina proizvodnje željeza, odnosno čelika, pred bliskoistočnim (odnosno sredozemnim) sastojala se u tome što je tehnologija lijevanja omogućavala masovnu proizvodnju.

Drevna metalurgija željeza u Indiji[uredi | uredi kod]

Arheološka nalazišta u indijskoj saveznoj državi Uttar Pradesh pokazuju da se je željezo dobivalo iz željezne rude još negdje između 1800. i 1200. pr. Kr. Starogrčki povjesničar Herodot je prvi opisao korištenje željeza u Indiji. Kada je Aleksandar Veliki dobivao poklone od kralja Pora (današnji Pandžab), umjesto zlata i srebra odabrao je jedan poklon od čelika, težak 15 kilograma. Oko godine 400. sagrađen je željezni stup u Delhiju, visok 7 metara i težak više od 6 tona, koji i dan danas odolijeva monsunskim kišama i koroziji.

Drevna metalurgija željeza u Europi[uredi | uredi kod]

Stari Grci su upoznali tehnologiju dobivanja željeza negdje oko 11. stoljeća pr. Kr. Homer u IX knjizi Odiseje navodi kaljenje čelika - mačeva, a i ostali izvori pokazuju da se o čeliku iskustveno mnogo znalo, ponajprije zbog njegove važnosti za oklope i mačeve. U središnjoj Europi, željezno doba je podijeljeno u dvije faze u kojima dominiraju Kelti: rana željezna halštatska kultura (HaC i D, 800. – 450. pr. Kr.) i kasna željezna latenska kultura (prema mjestu u Švicarskoj, La Tène) koja traje od 450. pr,. Kr. do rimskih osvajanja. Do 6. st. pr. Kr. halštatska kultura se prostirala na oko 1000 km, od pokrajina Champagne-Ardenne na zapadu, kroz gornje Poranje do gornje dunavske oblasti, sve do bečke doline i donje dunavske oblasti na istoku; te od Majne, Češke i Malih Karpata na sjeveru do švicarskog platoa, Salzkammerguta i donje Stirije na jugu. Naziv je dobila prema najvećem nalazištu u mjestu Hallsttatu na obali jezera u pokrajini Salzkammergut u Austriji, južno od Salzburga. Ova kultura se često smatra proto-keltskom ili keltskom, te proto-ilirskom zapadnih Ilira. Stari Rimljani su proizvodili i do 84 750 tona željeza godišnje. Za Rimskog Carstva posebice se posvećivala pozornost izradbi čeličnog oružja zbog brojnosti rimske vojske (oko 500 000 vojnika).

Katalonsko ognjište[uredi | uredi kod]

U Španjolskoj je postojala posebna vrsta plitkog ognjišta, koje se zvalo katalonsko ognjište. Bilo je upušteno u tlu i sagrađeno u bakarnoj posudi eliptičnog oblika, koja je spriječavala da vlaga iz tla prodre u gnijezdo ognjišta. Na jednoj polovini ognjišta, uz mlaznicu mijeha za puhanje zraka, stavljao se je drveni ugljen, a na drugoj polovini ognjišta smrvljena željezna ruda. Težinski odnos željezne rude i drvenog ugljena je bio 1 : 3,4. Iskorištavalo se oko 31% željeza sadržanog u rudi, a jedan postupak je davao oko 150 kilograma čelika. Katalonsko ognjište se upotrebljavalo i u Francuskoj, a na Pirinejima se održalo sve do 19. stoljeća.

Korzikansko ognjište[uredi | uredi kod]

Korzikansko ognjište se je sastojalo od okomitog zida s otvorom za mlaznicu mijeha i plitkog gnijezda od opeke. Služilo je i za pripremu rude prije topljenja; na nižoj temperaturi željezna ruda se je najprije ispržila i tako već djelomično reducirala, a zatim se topila s pomoću drvenog ugljena od kestenovog drveta. U korzikanskom ognjištu trošilo se puno drvenog ugljena, a omjer željezne rude i drvenog ugljena je bio 1 : 8,8. Stupanj iskorištenja je bio dosta dobar, jer se dobivalo 38% željeza sadržanog u rudi. Ovaj tip ognjišta se koristio na Korzici sve do 19. stoljeća. [3]

Izvori[uredi | uredi kod]

- ↑ [1] Arhivirano 2014-07-04 na Wayback Machine-u "Fizikalna metalurgija I", dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

- ↑ [2][mrtav link] "Povijesni razvitak materijala", www.riteh.uniri.hr, 2011.

- ↑ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.